Il DESIGN TO COST spiegato ad un bambino

Qualche tempo fa, in occasione della 6a edizione di Innovare per Competere con Annalisa Delnevo e Marco Lazzari, valorosi consulenti, cari amici e Colibrì velagili, abbiamo scritto un libricino sul Design To Cost che mi piace riprendere e citare parzialmente qui per i lettori del nostro Blog

Il libro era articolato in forma di dialogo; un dialogo tra la consulente Costanza e il suo bimbetto Federico … Ne trovate qui di seguito un pezzettino, semplificato nella forma, e reso più discorsivo ma sempre in tono “semplice, come se il Design To Cost fosse spiegato ad un bambino”.

Partiamo dalla definizione di Sviluppo Nuovo Prodotto.

SNP è un insieme di attività e strumenti che permette alle aziende di creare nuovi prodotti o servizi; ci deve essere almeno un processo e c’è bisogno di una organizzazione in modo da consentire la creazione dei nuovi prodotti con livelli qualitativi, costi e tempi definiti. Il processo SNP si potrebbe immaginare come l’insieme delle tappe di un percorso che parte dai Bisogni del Cliente e torna al Cliente sotto forma di oggetto che realizza i suoi desideri, nella fase di commercializzazione.

I vincoli estremamente importanti da rispettare sono 3: il Costo, il Tempo e il livello di Performance attesa (il soddisfacimento delle specifiche).

Il Costo (finale) del prodotto è determinato dalle scelte che si fanno durante lo sviluppo delle attività del percorso. Se affrontiamo ognuna di queste con lo spirito del Design To Cost l’azienda riuscirà a fare un prodotto davvero competitivo! Anche il Tempo ci può aiutare: se quello che impieghiamo a fare un Nuovo Prodotto, il Time To Market (TTM), è breve e ci permette di arrivare prima dei concorrenti con qualcosa di nuovo, si dice che “acquisiamo più competitività”. E sulla Performance che dire … non possiamo fare cilecca, il Cliente la dà quasi per scontata.

Il VALORE esprime il concetto di QUANTO il nostro Cliente è disposto a pagare per il nostro prodotto … e di quanto sarà grande il nostro guadagno dopo che l’avremo venduto!

Dobbiamo capire COSA il Cliente vuole e COME lo vuole; e se riusciamo anche a quantificare le sue aspettative in termini “economici” siamo davvero bravi!

In genere si usano principalmente 3 strumenti, che coinvolgono il Cliente in modo diverso e che richiedono anche alla stessa azienda diverso impegno di risorse:

1. Focus Group

2. Mappe degli Attributi

3. QFD (Quality Functional Deployment)

Prima di incontrare il Cliente, bisogna però riuscire a valutare tutti i costi aziendali e costruire una “Cost Breakdown Structure” (CBS) del prodotto ancor prima di progettarlo, considerando non solo i costi di “Manufacturing” ma anche quelli di “Utilizzo” e quelli di “Dismissione a fine vita”. In questo modo ho chiaro qual’è il mio Total Life Cost (TLC, o Lyce Cycle Cost LCC).

E poi bisogna conoscere/stimare i volumi di produzione (che il mercato assorbirà) e il profitto che l’azienda vorrebbe generare su quel prodotto

Bisogna poi considerare che il Cliente generico attribuisce un VALORE assolutamente diverso ed è disposto a pagare cifre assai diverse per avere una Ferrrari o uno shampoo.

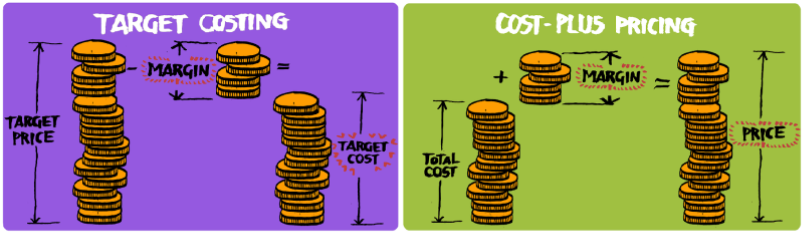

Nelle figure 6 e 7 è rappresentata la differenza principale nella definizione del costo per le tipologie di prodotti “commodities” come lo shampoo o “differenziati” (Non Commodities) come la Ferrari.

Il Design To Cost (DTC)

E’ dunque uno strumento di natura strategica che serve ad ottimizzare simultaneamente i parametri con i quali il mercato valuta un prodotto o un servizio: qualità, costo e tempo di consegna.

Si basa sulle specifiche del prodotto che si vuole ottenere e non rappresenta una tecnica per il controllo periodico dei costi. Anche se può essere utilizzato per guidare un re-engineering pesante del prodotto. E’ un processo:

- Iterativo: si ripete finché i costi del prodotto non raggiungono il target prestabilito

- di Concurrent Design: portato avanti da un Team multidisciplinare

- e soprattutto non è “Cost Reduction” fatta a posteriori, dopo che la Progettazione è stata completata!

Il Design-To-Cost è un insieme di metodologie che ha l’obiettivo di definire e considerare il #TargetCost come un parametro indipendente del prodotto/servizio; il target deve essere raggiunto durante lo sviluppo di un prodotto, dalla progettazione al manufacturing. Nel DTC, le valutazioni di costo diventano parte integrante dei requisiti estesi del prodotto/servizio. Bisogna usare un approccio sistematico al controllo dei costi, in ogni fase del LifeCycle di prodotto, prendendo le giuste decisioni sull’intero ciclo di vita del prodotto già durante la fase di progettazione per evitare costi inutili nelle fasi successive, visto che il design determina una parte sostanziale del costo del prodotto (ca. il 70% del costo finale).

DTC in pillole

… Se si è in tanti e tutti assieme si fa meglio e prima! Ci vuole un approccio cross-funzionale con esperti di produzione, di montaggio e progettisti qualificati. E tutti INSIEME BISOGNA parlare di:

– istruzioni e sequenze di lavorazione

– dati storici e analisi statistiche

– manuali tecnici descrittivi x forma e similitudini tecnologiche

– riduzione del numero e del costo dei componenti (Prodotto più “robusto” con “meno pezzi”)

Devono fare Stime dei costi di produzione. E anche per l’assemblaggio:

– analisi della sequenza

– modifiche sui componenti x ottimizzare le sequenze

– valutazione dell’impatto di ciascuna decisione sugli altri fattori

Per finire con un altro giro di Brainstorming con analisi economica

1. CREATIVE IDEA GENERATION

bisogna mettersi intorno ad un tavolo con un problema chiaro da risolvere … e provare ad essere bimbi e a non avere vincoli, lasciare la mente libera di immaginare le soluzioni più matte.

E’ ovvio che per avere una buona “idea quality” bisogna che vengano definite alcune regole. Bisogna mettere in pista tanta tanta Creatività!

La gente comune crede che la creatività sia solo una dote naturale, ma ignora che ci sono varie tecniche “di pensiero laterale” per stimolarla. E si può fare anche in modo tecnologico mettendo il “Protocollo Online”, condividendo le “Regole di Brainstorming” su whatsapp, ma soprattutto in modo attivo e interattivo “Mettendo in discussione gli approcci sistematici” e facendosi aiutare da una “Moderazione attiva”

Si creano così sessioni di grande energia da cui nascono tante idee, e tante di buonissima qualità! Gli Obiettivi di queste sessioni (quando sono finalizzate al DTC) sono principalmente tre:

1. Sviluppare una comprensione comune dei sottoinsiemi

2. Sviluppare idee iniziali per la riduzione dei costi

3. Determinare i passi successivi

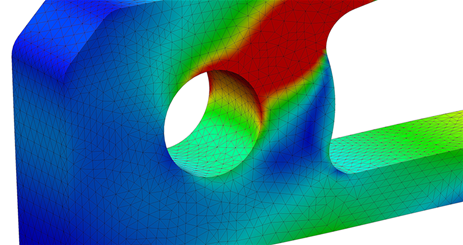

2. DFMA (Design For Manufacturing & Assembly)

Si tratta di capire come progettare (Design) i singoli componenti in modo da (For) semplificare la loro manifattura (Manifacturing) e il loro assemblaggio finale (Assembly), in modo da ridurre i costi di fabbricazione e di assemblaggio: le cose semplici costano poco! …anche se a furia di ridurre i pezzi si possono creare delle complicazioni difficili da produrre.

L’obiettivo è trovare il miglior equilibrio tra numerosità delle parti, facilità di assemblaggio e producibilità; all’inizio il processo è divertente, ma a volte può diventare noioso. Bisogna essere molto metodici, fare rigorose “Iterazioni sistematiche della progettazione passo-passo” e sforzarsi di valutare voci di costo legate al processo di produzione quando sono appena all’inizio della progettazione. E in questo caso bisogna pensare non solo alle componenti di costo DIRETTE (dipendenti cioè dalla quantità e tipologia di componenti da produrre) ma anche a quelle INDIRETTE, le più insidiose, presenti solo perchè sto lanciando un determinato processo produttivo!

In generale se penso al processo manifatturiero posso considerare almeno 4 voci di costo: a. materia prima b. operazioni c. accessori d. set-up

Quindi se voglio ridurre il costo di un assieme di 10 componenti, dovrò ridurre queste 4 voci di costo per ognuno di loro.

3. VALUE ANALYSIS

Anche l’approccio AV è caratterizzato dal rigore dell’attività interdisciplinare che deve definire il coefficiente di valore, rapporto tra l’utilità delle funzioni ed i costi complessivi degli elementi.

Il metodo dell’analisi del valore si articola in cinque fasi:

1. fase informativa

2. fase creativa

3. fase analitico-selettiva

4. fase di sviluppo delle proposte selezionate

5. fase di presentazione delle soluzioni

… To Be Continued!

Vi siete incuriositi?

Allora tornate il prossimo mese a leggere le prossime 4 pillole della seconda puntata di DTC 🙂

E se volete una copia gratuita del libro, richiedetelo secondo le modalità illustrate qui:

Se invece non riuscite a resistere e volete assolutamente saperne di più, … chiamateci!! 😉

a presto,

Claudia Miani

Innovation & Management Advisor

CLAUDIA MIANI – Innovation & Management Advisor